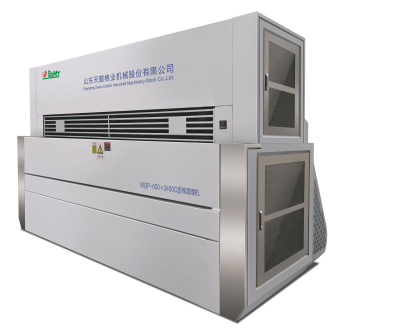

Устройство для удаления примесей из неочищенного хлопка

Разработка с учётом требований пользователя повышает качество внешнего вида волокна.

Рациональная конструкция обеспечивает удобство обслуживания, экономию и снижение энергопотребления.

Минимальное ударное воздействие сохраняет естественное состояние хлопка.

Увеличенная рабочая камера и расстояние между пилами обеспечивают оптимальную плотность слоя и естественное разделение волокна и семян, сохраняя форму и длину волокна.

Большие зазоры между пилами снижают содержание коротких волокон в готовом продукте.

Специальная конструкция камеры облегчает открытие/закрытие и свободную регулировку удаления сора.

Патентованная конструкция позволяет выбирать машину под тип хлопка, настройка проста и удобна.

Применение принципов гидромеханики улучшает рабочие условия, повышает эффективность очистки и качество волокна.

1. Введение в продукт

Хлопкоочистительная машина типа MY109-19.2 (пильный джин) предназначена для отделения волокна от семян и удаления примесей из сырого хлопка.

Данное оборудование отличается стабильной работой, высокой эффективностью и может удовлетворить потребности в переработке хлопка в различных хлопкопроизводящих регионах мира.

2. Технические характеристики

Показатель

Единица измерения

Значение

Проектная производительность | кг/ч | 600–850 |

Установленная мощность | кВт | 31.12 |

Качество джинирования | Соответствует или превышает национальные стандарты для аналогичного хлопка | |

Уровень шума | дБ(А) | 90 |

Количество пил | шт | 109 |

Диаметр пил | мм | Φ320 |

Расстояние между пилами | мм | 19.4 |

Диаметр щеточного цилиндра | мм | Φ380 |

Габаритные размеры (Ш×Д×В) | мм | 1708×3090×2284 |

Масса машины | кг | 3000 |

3. Упаковка и доставка

Компания предлагает индивидуальные методы упаковки в соответствии с требованиями заказчика.

(1) Каждая машина надёжно фиксируется и укрепляется в контейнере, чтобы гарантировать безопасную доставку до порта назначения.

(2) Весь процесс погрузки и опечатывания контейнера фиксируется на фото или видео, что делает процесс прозрачным и контролируемым.

(3) Сотрудничество с надёжными судоходными компаниями позволяет обеспечивать оперативное обновление статуса доставки на ключевых этапах.

4. Проверка качества продукции

Перед отгрузкой каждая машина проходит строгие комплексные испытания, включающие:

(1) Визуальный осмотр: проверка внешнего вида, включая цвет, форму, размеры и качество поверхности (визуально или с применением измерительных приборов).

(2) Функциональные испытания: проверка корректности работы оборудования путём пробного запуска или с использованием специализированных испытательных установок.

(3) Тестирование на безопасность: подтверждение соответствия требованиям электрической, механической и химической безопасности.

(4) Проверка упаковки: оценка целостности упаковки, читаемости маркировки и соответствия упаковочных материалов требованиям, что гарантирует сохранность оборудования при транспортировке и хранении.