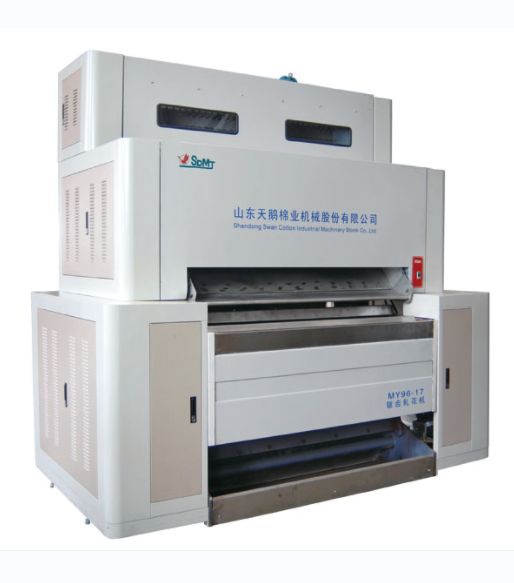

Машина для джинирования хлопка

1. Секция очистки использует неконцентрическую (эксцентриковую) структуру, которая обеспечивает вибрационную (джиттер) очистку хлопка-сырца.

2. Эффективность очистки составляет не менее 50%, при этом не происходит повреждения волокна.

3. Ролик рекуперации (восстановления) может эффективно возвращать пропущенный хлопок, что снижает потери волокна.

4. Вся конструкция рациональна, проста в регулировке, а также удобна в эксплуатации и обслуживании.

? 1. Введение в Продукт

Хлопкоочистительная машина (Модель MY96-17)

Хлопкоочистительная машина модели MY96-17 была разработана для небольших хлопкоочистительных заводов. В зависимости от качества хлопка-сырца, ее производительность может составлять от 600 кг/ч до 1300 кг/ч. Она в основном используется для отделения волокна от семян и удаления примесей из хлопка-сырца. Вся хлопкоочистительная машина отличается стабильностью и высокой эффективностью.

⚙️ Технические Характеристики

Параметр | Единица измерения | Значение |

Проектная производительность (Designed output) | кг/ч | 600-1200 |

Установленная мощность (Equipped power) | кВт | 46.12 |

Качество очищенного волокна (Lint ginning quality) | Достигает или превышает национальный стандарт для очищенного хлопка | |

Уровень шума (Noise) | 90 db(A) | |

Количество пильных дисков (Pieces of saws) | шт. | 96 |

Диаметр пильных дисков (Diameter of saws) | мм | 320 |

Расстояние между пильными дисками (Saw spacing) | мм | 17 |

Диаметр щеточного цилиндра (Diameter of brush cylinder) | мм | 380 |

Габаритные размеры (Ш*Д*В) (Overall dimension) | мм | 2385*2850 *2750 |

Вес машины (Machine weight) | кг | 4200 |

? Упаковка и Доставка

Предоставляется индивидуальная (кастомизированная) упаковка для покупателей.

(1). Каждая машина надежно фиксируется и усиливается в контейнере для обеспечения безопасной доставки в порт назначения.

(2). Весь процесс погрузки продукта и запечатывание контейнера записывается на фото или видео, что делает весь процесс видимым и контролируемым.

(3). Сотрудничество с надежной судоходной компанией, ключевые временные точки (этапы) обновляются в реальном времени.

? Инспекция Продукции

Мы применяем комплексную и многоуровневую систему контроля качества, в рамках которой каждый продукт, выпускаемый с завода, проходит тщательную проверку. Основные этапы контроля включают:

(1). Контроль внешнего состояния (Visual inspection):

Оценка соответствия изделия установленным требованиям по внешнему виду, включая цветовое исполнение, геометрию, габариты и чистоту поверхности. Проверка осуществляется методом визуального осмотра, а при необходимости — с использованием измерительных и оптических вспомогательных средств (например, измерительных приборов или микроскопов).

(2). Проверка функциональных характеристик (Functional performance test):

Подтверждение корректной работы изделия путем его практического использования, проведения функциональных испытаний либо применения специализированного тестового оборудования для оценки эксплуатационных и рабочих параметров.

(3). Испытания на соответствие требованиям безопасности (Safety compliance testing):

Проверка изделия на соответствие действующим нормам и регламентам безопасности, включая испытания в области электрической, механической и химической безопасности.

(4). Контроль упаковки и маркировки (Packaging and labeling inspection):

Проверка прочности и целостности упаковки, разборчивости и правильности маркировки, а также соответствия упаковочных материалов установленным стандартам. Данный этап обеспечивает защиту продукции при транспортировке и хранении, а также ее корректную идентификацию.